20. April 2017

Eine geschlossene Zelle spart Kosten

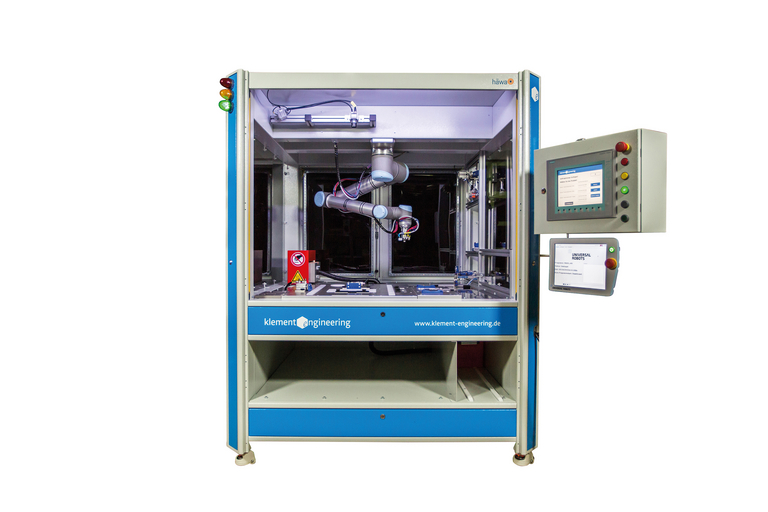

Peter Klement entwickelt und baut mit großem Erfolg Roboter-Anlagen. Einzig bei der Einhausung seiner Maschinen waren eigene Lösungen für seine Kunden oft zu teuer – bis er die standardisierte Zelle von häwa in Wain fand

Wenn Peter Klement über einen neuen Greifarm-Roboter nachdenkt, also darüber, wie eine Maschine mit höchster Präzision eine Aufgabe ausführen kann, dann sieht er draußen vor seinem Büro in Neu-Ulm, wie sich in den Wäldern an der Donau die Vögel nach einem exakten Plan an jede Jahreszeit anpassen. „In unserer dynamischen Zeit ist es wichtig, auf Schwankungen zum Beispiel in der Wirtschaft mit flexiblen Arbeitsressourcen zu reagieren“, sagt der Maschinenbau-Ingenieur. „Es kommt darauf an, eine neue Aufgabenstellung schnell und effektiv zu erfassen und umzusetzen, so, wie dies in der Natur ganz instinktiv funktioniert.“ Deshalb hat er sich mit seinem Unternehmen „Klement Engineering“ unter anderem auf Innovationen im Bereich Robotic spezialisiert, mit denen es auch für kleine und mittelständische Unternehmen interessant wird, Roboteranlagen einzusetzen – von der optischen Lageerkennung über die Vermessung, Dynamic Tracking bis hin zu speziellen Greiferkonstruktionen mittels 3D-Druck-Bauteilen.

Und auch wenn für viele Experten in der Branche der Trend dahin geht, Menschen und Roboter vermehrt gemeinsam an einem Projekt arbeiten zu lassen, ist Peter Klement überzeugt davon, dass diese Arbeitsteilung im Moment noch für viele Anwendungen schlichtweg zu teuer ist – auch und vor allem wegen der Risiken und Gefahren, die von einer Maschine ausgehen können. Und genau an diesem Punkt stellte sich für ihn in der Vergangenheit eine der größten Herausforderungen: „Wie kann ich diese Maschinen kostengünstig einhausen oder zumindest durch Lichtgitter von bestimmten Arbeitsbereichen trennen, ohne dass man für jeden Kunden eine individuelle Roboterzelle konstruieren und bauen muss und somit gezwungen ist, die Einmalkosten unnötig in die Höhe zu treiben.“

Die Lösung fand der Ingenieur nur einige Kilometer südlich von Neu-Ulm bei der häwa GmbH in Wain, einem der größten Anbieter für Elektrogehäuse, Schaltschränke und Gehäuselösungen. „X-frame“ heißt deren patentiertes, modular aufgebautes Rahmensystem aus Stahlgestellen, die eine hohe Flexibilität und einen erweiterbaren Aufbau ermöglichen. Durch große Querschnitte bietet dabei der Innenraum der verbauten Streben die Möglichkeit, Applikationen wie Schläuche, Kabel, Leitungen, Ventile oder andere Elemente so unterzubringen, dass sie von außen weder sichtbar sind, noch beschädigt werden können. Sogar Lichtvorhänge lassen sich schnell, einfach und geschützt in die Eckstreben montieren. „Für mich war das die optimale Lösung“, sagt Peter Klement, „weil bei X-frame viele Standards bereits realisiert sind, das Ganze wie ein Baukasten funktioniert und die großen Kabelkanäle in den Streben die Montage und die Inbetriebnahme enorm erleichtern. Anders gesagt: Es muss nicht hinterher aufwendig gebohrt und gefräst oder geschweißt werden.“ Außerdem ermögliche ihm das System, jederzeit unkompliziert und kostengünstig Sonderlösungen zu realisieren, was gerade für sein Unternehmen, das eben keine Fließbandprodukte anbiete, von großer Wichtigkeit sei. „Bei der Umsetzung meiner Wünsche steht mir bei häwa ein kompetenter Ansprechpartner zur Verfügung, der durch seine langjährige Erfahrung schon nach wenigen Sätzen genau weiß, auf was es mir ankommt.“ Entsprechend werden seine Anforderungen bei der Auftragsvergabe in eine 3D-Konstruktion eingefügt, dann die Zelle freigegeben und gefertigt.

Und so verwundert es nicht, dass der Geschäftsführer von Klement Engineering auch bei seinen nächsten Projekten auf das neue häwa-Produkt setzt. Zwar gebe es Anfragen von Kunden, die sich eine Lösung ohne entsprechenden Gehäuse für ihre Anlagen wünschen, jedoch seien die Hürden für die CE-Dokumentation und die Sicherstellung der Einhaltung der Maschinenrichtlinie dann in aller Regel derart aufwändig, dass das Projekt meist viel zu teuer werde. „Sobald ein Kundenbauteil scharf oder spitz ist, kommt eine Mensch-Roboter-Kollaboration ohnehin nicht mehr in Frage“, sagt Klement. „Außer, man treibt einen enormen derzeit meist immer unwirtschaftlichen Aufwand, um diese Gefahr anderweitig zu unterbinden.“ Ganz abgesehen davon seien die X-frame Zellen in jeder Montagehalle allein durch ihr ansprechendes, modernes Erscheinungsbild ein Hingucker.

Draußen, Richtung Donauufer, hinter seinem Büro, fliegen unterdessen die Vögel hin und her, um die Nester für ihren Nachwuchs zu bauen. Stabile Behausungen, perfekt angepasst, mit größtmöglichem Schutz. Fast ein bisschen wie eine X-frame Zelle.

Über Klement Engineering

2009 als Ingenieurbüro für Konstruktion und Entwicklung von Peter Klement gegründet, ist Klement Engineering heute in der Lage, den kompletten Bau von Sondermaschinen zu realisieren. Insbesondere im Bereich Robotic entwickelt das Unternehmen vollautomatische Anlagen, die auch von kleinen oder mittelständischen Unternehmen eingesetzt werden können. Möglich machte dies insbesondere die Partnerschaft mit Sebastian Reger von „Projektraum Reger“, der seit 2011 verantwortlich ist für die Softwareprogrammierung, Hardwareentwicklung und E-Planung. Weitere Infos unter www.klement-engineering.de

Über X-frame

Das Baukastensystem ist der derzeitige Standard für unterschiedliche Produktpaletten, Einzelanfertigungen und Kundensonderwünsche. Das X-frame Maschinengestell ist flexibel einsetzbar und lässt sich schnell und einfach anpassen. Bereits bei der Planung werden sämtliche Anforderungen der Kunden berücksichtigt, etwa Bohrungen, Fräsungen oder Schaltschrank-Platzierungen. Durch die offene Struktur des Rahmens kann bei X-frame auf Kabelkanäle verzichtet werden.